1. ВЛИЯНИЕ ОКРУЖАЮЩЕЙ СРЕДЫ

Окружающая среда оказывает существенное влияние на качество и долговечность покрытия.

К климатическим условиям, влияющим на качество покрытий, можно отнести следующие:

- Температура поверхности (объекта).

- Состояние внешней среды, включая:

- температуру;

- относительную влажность;

- точку росы;

- скорость ветра;

- присутствующие в воздухе загрязнения (химические испарения, автомобильный выхлоп, соль и т.д.).

1.1. ВНЕШНИЕ УСЛОВИЯ

1.1.1. ТЕМПЕРАТУРА

Температура внешней среды оказывает влияние на процесс нанесения покрытия, скорость испарения рас- творителя и скорость отверждения зависят от внешней температуры. Как правило, для окрасочных материалов рекомендуемый температурный интервал находится в пределах +5 – +35 °C, исключение составляют так называе- мые «зимние» краски с высокой скоростью отверждения, которые могут наноситься при минусовых температурах. Их интервал может находиться от – 10 до +30 °C.

Не стоит забывать, что при отрицательных температурах нельзя красить, если на поверхности иней, снег или лед.

Увеличение температуры влияет, прежде всего, на скорость отверждения материала, поэтому для сокращения времени сушки используют более высокую температуру. Однако, при слишком быстром удалении растворителей из верхних слоев покрытия увеличивается их вязкость, а, следовательно, быстро образуется поверхностная пленка, которая препятствует выходу паров растворителя из нижних слоев. А это, в свою очередь, способствует образованию пор и пузырей. Повышенная температура для красок с химическим отверждением оказывает еще большее влияние. Повышенная скорость отверждения приводит к большим внутренним напряжениям в полу- ченном покрытии. Иногда высокая температура приводит к сшивке материала прямо в ведре и выходу из строя аппаратов.

1.1.2. ОТНОСИТЕЛЬНАЯ ВЛАЖНОСТЬ ВОЗДУХА

Водяной пар является одной из составляющих окружающего нас воздуха. Его содержание в воздухе может колебаться в зависимости от климатических условий. Чем выше температура, тем больше водяного пара может содержаться в воздухе. Замечено, что при каждой конкретной температуре в воздухе может удерживаться не более определенного максимального значения количества влаги. Так, при нормальном давлении в одном куби- ческом метре воздуха при температуре минус 20 °C удерживается не более 1,07 г воды, а при температуре плюс 20 °C – 17,31 грамм. В случае понижения температуры избыток влаги будет оседать на поверхности, а в случае повышения температуры начинается процесс испарения влаги с поверхности и увеличение содержания воды в воздухе.

На практике обычно не используют значение абсолютной влажности, чаще под влажностью понимают относи- тельную влажность, которая характеризует опасность выпадения избытка влаги или конденсата на поверхности.

Относительная влажность воздуха – это отношение количества водяного пара, находящегося в данном объеме воздуха при данной температуре к максимальному количеству водяного пара, которое этот объем воздуха может удержать при данной температуре.

Относительная влажность измеряется в процентах. При относительной влажности 100% воздух называется насыщенным. Многие спецификации по нанесению запрещают нанесение покрытия при высокой относительной влажности, например, 80, 85, 90%, в зависимости от типа покрытия и среды, в которой оно наносится.

Когда значение относительной влажности слишком высоко, то растворитель испаряется медленнее, вследствие чего может наступить нарушение способности к затвердеванию. Кроме того, нарушается адгезия покрытия из-за появления водяной пленки на поверхности металла.

Покрытия, подверженные влиянию высокой влажности после нанесения, зачастую демонстрируют такие дефекты, как потемнение, низкокачественный блеск или налет амина для эпоксидных покрытий.

Некоторые покрытия (например, силикат неорганического цинка) имеют требования к минимальному значе- нию относительной влажности для корректного затвердевания, и должны увлажняться, если влажность слишком низкая.

1.1.3. ТОЧКА РОСЫ

Температура, при которой воздух становится насыщенным, и водяной пар, находящийся в воздухе, начинает конденсироваться и переходить в жидкое состояние, называется точкой росы (конденсации). Эта вода оседает на все поверхности – окрашенные или подготовленные к окраске, и приводит к вынужденным простоям или к мероприятиям, направленным на удаление последствий воздействия влаги на подготовленную поверхность.

Конденсация влаги на поверхности происходит при снижении температуры воздуха. Чем выше исходная относительная влажность воздуха, тем меньший перепад температур требуется для конденсации воды. На откры- том воздухе конденсация наиболее вероятна в спокойные безветренные вечера, когда происходит снижение температуры. Конденсация имеет место и на холодных поверхностях, окруженных влажным теплым воздухом, например, на наружной поверхности цистерн, если они заполнены холодной жидкостью.

Образовавшийся конденсат на поверхности металлических конструкций может привести к нежелательным последствиям: вызвать коррозию подготовленного под окраску металла, встать барьером для наносимого лако- красочного материала и нарушить укрываемость поверхности, уменьшить адгезию покрытия и окрашиваемой поверхности, вызвать образование в покрытии дефектов, таких как поры, кратеры, сморщивание. Наличие влагина свежеокрашенной поверхности вызывает пузырение и шелушение покрытия, в лучшем случае меление и нарушение верхней части покрытия. Кроме того, может вызвать стекание покрытия с водяной пленки на поверх- ности металлоконструкции. Примеров таких, к сожалению очень много.

Для предотвращения образования конденсации влаги необходимо повысить температуру поверхности как минимум на 3 °C выше точки росы. Если разница между температурой поверхности и точкой росы меньше 3 °C, то вероятность конденсации считается очень высокой.

С ростом относительной влажности выше 85% резко снижается скорость испарения растворителей из пленки покрытия, при достижении 100% испарения практически не происходит. В этом случае пары растворителя переходят в нижние слои покрытия и вызывают там пузырение и шелушение покрытия в целом. Поэтому непре- менным условием для проведения окрасочных работ считается обеспечение относительной влажности ниже 85% и температуры на поверхности 3 °C выше точки росы. Исключение составляют материалы, требующие для отверждения повышенной влажности, что отмечается в информации производителя материалов и обязательно должно найти отражение в технологическом регламенте.

Какими методами можно достичь требуемых параметров? Конечно, если это касается объемных металло- конструкций, находящихся на открытом воздухе, лучше подождать погоды, которая обеспечит необходимые параметры влажности и точки росы. Для металлоконструкций находящихся в замкнутых пространствах возможно применение специальных климатических установок с заданной влажностью, обеспечение многократной венти- ляции, нагнетание сухого теплого воздуха. Эти мероприятия требуют больших энергетических затрат.

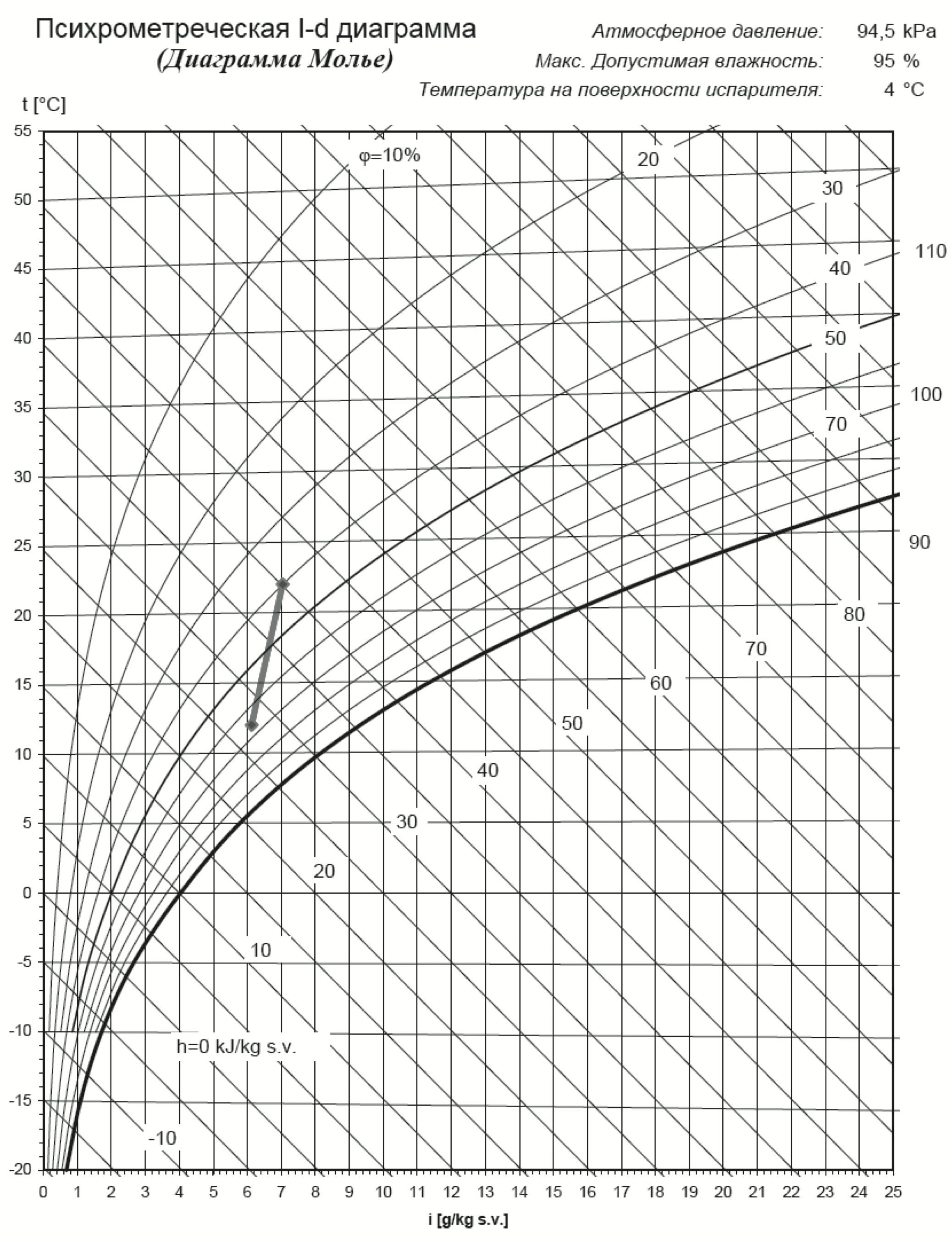

Диаграмма Молье или ix-диаграмма – это диаграмма для определения условий влажности. Эта диаграмма может быть использована для расчетов точки росы, а также для расчета того, как много воды находится в воздухе и сколько нужно удалить влаги, чтобы добиться требуемой относительной влажности. Эти последние свойства могут очень пригодиться при работах по нанесению защитных покрытий в резервуарах и вообще в замкнутых объемах.

Изображение 1 Диаграмма Молье

Зная температуру воздуха и относительную влажность по диаграмме Молье можно определить точку росы, то есть температуру, при которой наступит 100% относительная влажность. По этой диаграмме можно определить и другие параметры влажного воздуха: энтальпию, влагосодержание, но это более необходимо с точки зрения термодинамики протекающих процессов в воздухе замкнутого объема. С точки зрения инспекторской работы необходимо знать критические параметры, при которых проведение окрасочных работ является недопустимым

1.1.4. ВОЗДЕЙСТВИЕ ВЕТРА

Ветер влияет на процесс нанесения покрытия следующим образом:

- задувает частицы абразивного порошка с границ очищенной поверхности на поверхность готовую к нанесению.

- приводит к перемещению или избыточному напылению покрытия.

- ускоряет испарение растворителя после нанесения.

- способствует формированию сухого распыления.

- задувает загрязняющие частицы (абразивный порошок, пыль, песок) на рабочий участок.

Инспектор должен быть очень внимателен к любому воздействию ветра на процесс нанесения. Если ветер достаточно силен и негативно влияет на нанесение, то инспектор немедленно должен сообщить об этом заказ- чику и подрядчику, если на это есть полномочия, и занести эту информацию в журнал.

Сильный ветер в некоторых случаях представляет собой опасность. Если работы выполняются на высоте, то ветер со скоростью 64 км ⁄ ч считается опасным. При проведении работ на морской платформе спасательные лодки и спасательная команда при таком ветре в случае инцидента не смогут гарантировать успешную помощь, поэтому работы вблизи воды или на высоте должны быть задержаны до тех пор, пока ветер не стихнет.

На многих крупных объектах обеспечивается поддержка метеорологическими службами. Подрядчик или инспектор могут получить информацию о погодных условиях на текущий день. Связавшись с метеорологическим центром, можно получить прогноз погоды и на следующий день или на несколько дней вперед.

1.1.5. ИНОРОДНЫЕ ВЕЩЕСТВА

Пыль, грязь, жир, глина, песок, листва, огрызки бумаги и насекомые – все это инородные вещества. Все эти загрязнители могут быть задуты на поверхность и прилипнуть к влажной пленке покрытия, что может привести к потере адгезии, потери декоративного вида, к преждевременному разрушению покрытия и другим дефектам.

1.1.6. ХИМИЧЕСКИ АКТИВНЫЕ ЗАГРЯЗНИТЕЛИ

Соленые брызги, индустриальные отходы, автомобильный выхлоп, химические пары и другие воздушные загрязнители помимо такого же негативного влияния на покрытия, как и природные вещества, могут увеличи- вать эффективность электролита в коррозионном процессе, что приводит к потере адгезии и ускорению про- цесса коррозии.

В случае, когда соли соединяются с металлом посредством химической реакции, их очень сложно удалить общепринятыми методами (очистка растворителем, сухая струйная очистка и т.д.), поэтому, в настоящее время значению таких загрязнений уделяется все больше внимания.

Наиболее распространенные соли, создающие проблемы нанесенной пленке покрытий:

- Соли серной кислоты (сульфаты), образованные производственными процессами, при сжигании таких типов топлива, как угля или мазута.

- Хлориды, в частности, хлорид натрия, который обычно приносится морским ветром и чаще всего осаждается при работах в морском климате.

-

Растворимые соли усиливают коррозию и, по возможности, должны быть смыты с поверхности для

ослабления их коррозионного воздействия. В своем естественном состоянии эти соединения не

являются особо опасными. Однако, химическая реакция между этими соединениями и поверхностью

(обычно сталью) создает новые типы соединений, большая часть которых химически связывается с

поверхностью. Они включают:

- диоксид серы (сернистый ангидрид) реагирует с влагой и образует сернистую и серную кислоты. Они, в свою очередь, реагируют со сталью и формируют гептагидрат сульфата железа (двухвалентного) и сульфат железа (трехвалентного).

- хлорид натрия реагирует с железом и образует гептагидрат хлорида железа (двухвалентного) и хлорид железа (трехвалентного).

- азотные соединения реагируют с железом и образуют нитраты железа.

Как мы уже сказали, вступившие в реакцию соли связываются железом и сложно удаляются сухой струйной обработкой. Водорастворимые соли необходимо удалять водной очисткой. Загрязненные поверхности могут быть тщательно очищены струйной обработкой и, на первый взгляд, выглядеть чистыми, но при наличии высокой влажности будут очень быстро темнеть, зачастую в течение нескольких минут после завершения очистки. Это потемнение является признаком наличия солей.

Когда покрытие наносится на такие загрязнения, то они начинают действовать как очаги коррозии, втягивая и удерживая воду и увеличивая тенденцию к образованию вздутий покрытия (явление, которое называется осмос»).

Удаление этих загрязнителей может быть еще сложнее, если сталь значительно поражена точечной корро- зией. В этом случае может потребоваться комбинация мокрой струйной очистки (или водоструйной очистки под высоким давлением) и последующей сухой струйной обработки для уменьшения количества загрязнений до приемлемого значения.

Следует отметить, что можно добавить специальные вещества для смывания растворенных солей с поверхности. Тестовые измерения показали, что использование таких солерастворимых добавок значительно уменьшает количество загрязнений. Обычно это бывают кислотные соединения, которые агрессивно растворяют большин- ство солей и оставляют после себя химически чистую поверхность, годную для нанесения покрытий.

Воздействие растворимых солей, как загрязнителей, известно достаточно давно, однако современная промыш- ленность еще не пришла к согласию относительно приемлемого количества этих загрязнений. Отсутствует также стандартная процедура для выявления и определения растворимых солей.

Обычно тесты на наличие солей проводятся после очистки поверхности или перед нанесением покрытий, однако, могут проводиться и до начала процесса очистки. Например, тест на наличие хлоридов может быть произведен на металлоконструкции, привезенной на окрасочный завод с палубы грузового корабля или баржи. Если обнаруженный уровень превышает 10μг/см2, то необходимо провести дополнительную очистку (промывка кислым раствором) перед началом стандартной очистки. Если измеренный уровень менее 10μг/см2, то можно продолжить стандартный процесс подготовки поверхности.

Примечание. Уровень загрязнения солями обычно выражается в микрограммах на квадратный сантиметр.

В случае обнаружения солей в количестве, превышающем максимально допустимое значение, может потребо- ваться принятие дальнейших действий, направленных на их удаление. Спецификация должна точно установить допустимое значение загрязнений солями и действия, принимаемые в случае превышения этого значения.

Типичные тесты, проводимые инспектором, включают:

-

Сбор тестовых образцов посредством:

- промывки

- резинового образца

-

Исследование жидких образцов, используя:

- индикаторную бумагу

- жидкие химикаты

- Измерение проводимости.